Caso práctico: Lattice Medical

Cómo Lattice Medical superó los retos de las partículas en salas blancas con Alveo3D

I. Acerca de Lattice Medical

En 2017 se fundó Lattice Medical, una empresa especializada en ingeniería de tejidos, biomateriales e impresión 3D. Lattice Medical ha desarrollado 2 dispositivos: MATTISSE es una prótesis mamaria reabsorbible impresa en 3D, y RODIN es una matriz que permite la regeneración de la hipodermis.

Sector de actividad

- Fabricación de equipos médicos.

Tamaño de la empresa

- Algo más de 20 personas.

Sede social

- 80 rue du Docteur Yersin, Loos, Francia

II. Los problemas

1. Emisiones elevadas de partículas

La extrusión de los filamentos emitía demasiadas partículas, lo que hacía imposible cumplir las normas exigidas para una sala blanca ISO7.

2. Limitaciones de espacio

La opción de utilizar otro espacio con una norma ISO menos estricta no era viable, ya que no había ningún espacio adecuado disponible ofrecido por Cousin Surgery.

3. Impacto de las emisiones en las operaciones

El nivel de contaminación por partículas procedentes de la extrusión era demasiado alto para permitir el uso de las máquinas en la sala blanca ISO7 sin adaptación.

¿Por qué eligió las carcasas y los filtros de Alveo3D?

Cuando empezamos a montar nuestra planta piloto entre 2019 y 2020, no había muchas soluciones para apagar las impresoras. Es más, los sistemas estaban diseñados para modelos de máquina muy específicos.

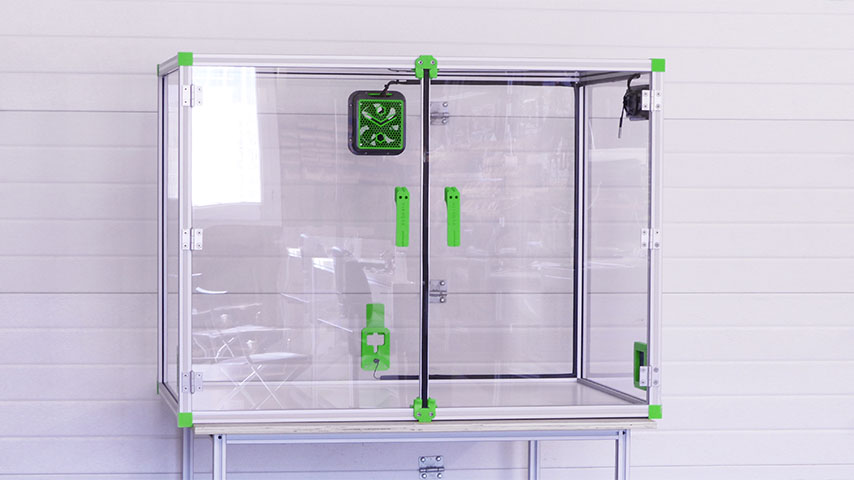

Es más, queríamos encerrar un extrusor (y no una impresora 3D), así que tuvimos que encontrar a alguien capaz de fabricar cerramientos a medida.

Cuando nos encontramos con su stand en la feria 3D Print de Lyon 2019, nos dijimos «bingo«, hemos encontrado una solución que satisface nuestras necesidades específicas.

¿Qué modelos concretos de carcasas o filtros Alveo3D ha utilizado?

Al principio, creo que sólo había un modelo de crossover. Así que habíamos adaptado este crossover a nuestro armario personalizado.

Sin embargo, con el tiempo, nos dimos cuenta de que el modelo de filtro 1ᵉʳ no era suficiente. Y así, en 2022, volvimos a ponernos en contacto para averiguar cómo podíamos optimizar la solución que teníamos.

Así que volvimos a ponernos en contacto y mantuvimos varias conversaciones técnicas para definir nuestras necesidades con más detalle. Cambiamos al sistema AlveoPRO y fuimos de los primeros en probarlo y comprarlo.

¿Cómo fue el proceso de instalación?

La instalación y la integración fueron muy rápidas. La carcasa se entregó ya montada y el sistema de filtración puede instalarse muy rápidamente. Por último, es muy fácil de usar y no hay margen para el error, con la elección de la intensidad y el tiempo de ventilación.

Sin embargo, Alveo3D siempre ha respondido muy bien a nuestras peticiones y se ha mostrado muy complaciente. Me refiero en particular a las pruebas previas del sistema AlveoPRO. De hecho, pudimos utilizar los prototipos como vista previa para averiguar si el sistema se adaptaba a nuestras necesidades.

III. Resultados

- Reducción de las emisiones de partículas: posibilidad de seguir utilizando extrusoras en condiciones de sala limpia, de conformidad con las normas ISO7.

- Otras ventajas e inconvenientes: Facilidad de uso y retos como la gestión del calor en la carcasa.

«El sistema Alveo3D aportó una solución a un problema de contaminación por partículas en producción. Esta solución nos permitió cumplir el umbral de partículas en una sala blanca (ISO7), mientras extruíamos un filamento de polímero.»

Hable con nuestros expertos sobre una solución de pedestal personalizada

Alveo3D ofrece soluciones adaptadas a necesidades específicas, incluidos sistemas de estabilización de temperatura y filtración, esenciales para impresiones técnicas de alta calidad. También puede solicitar un presupuesto en línea para estas carcasas personalizadas.